Comprendre l'impact du frottement et de l'usure sur un minimoteur, ainsi que les facteurs qui les provoquent, est une exigence clé de la spécification.

Connus sous l'appellation technique « d'étude de la tribologie », les effets sont toujours spécifiques à l'application concernée, et il est essentiel de les combattre pour assurer la durabilité et le fonctionnement à long terme. La spécification d'un moteur en fonction des exigences tribologiques d'une application optimisera les performances à long terme et minimisera les coûts de remplacement et de maintenance pour l'utilisateur final.

Étant donné que les moteurs électriques miniatures comprennent des composants qui interagissent physiquement pendant le mouvement, notamment des balais et des roulements, l'impact du frottement et de l'usure est un élément important de leur spécification. Les composants soumis à ces types de contraintes mécaniques sont généralement les premiers à tomber en panne, ce qui signifie que la durée de vie et les performances à long terme du moteur dépendent de ces facteurs de conception tribologiques. Le niveau de frottement et d'usure étant différent pour chaque application, il est essentiel de comprendre les exigences tribologiques spécifiques afin de définir la conception de minimoteurs la plus efficace et la plus économique possible.

Balais électriques

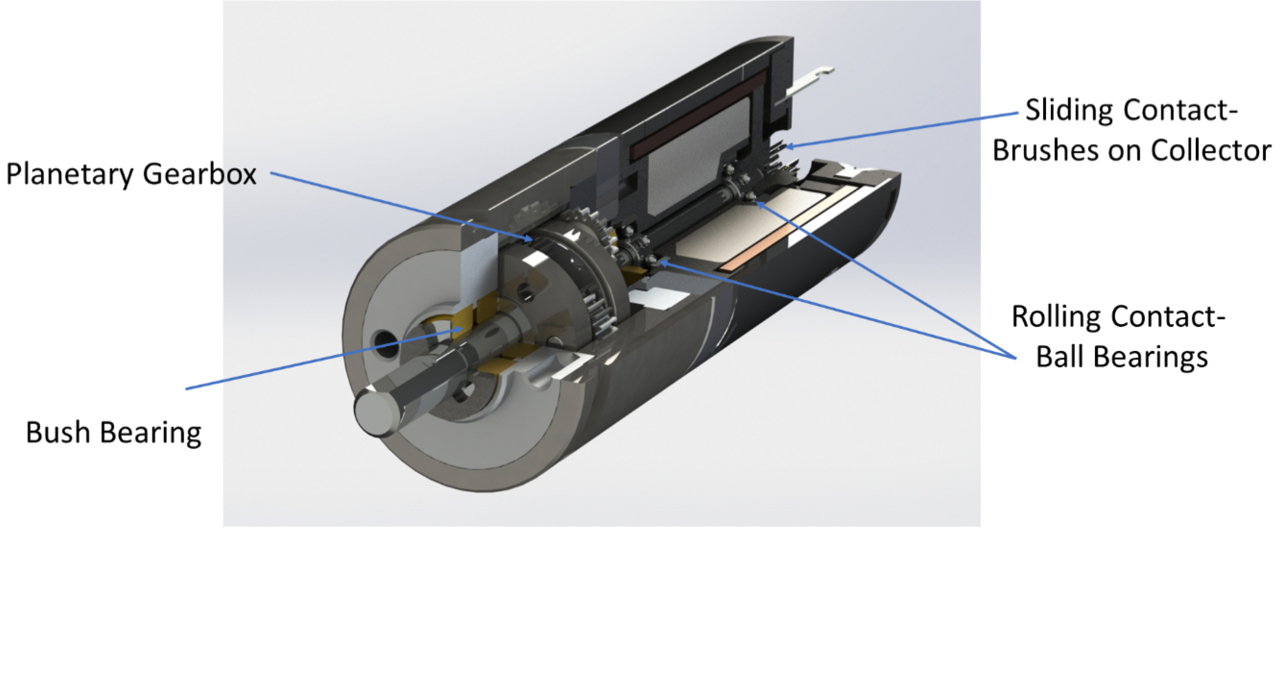

Les micromoteurs haute vitesse intègrent une technologie avec ou sans balais. Les moteurs à courant continu à balais utilisent des collecteurs qui tournent contre des balais statiques pour établir les connexions électriques. Les balais sont toujours soumis à des contraintes électriques et mécaniques et, par conséquent, s'usent au fil du temps.

L'usure des balais est proportionnelle à la force du ressort appliquée et à la vitesse de glissement. L'érosion est causée par le courant de démarrage, le courant continu et la chute de tension lors de la commutation (le processus de conversion du courant électrique). Les vitesses de fonctionnement élevées, caractéristiques de nombreuses applications de moteurs, augmentent également le taux d'usure. À haute vitesse, le contact électrique glissant peut provoquer des pertes mécaniques, un contact électrique instable, ainsi que des arcs électriques, ce qui entraîne une usure de la surface. Les facteurs environnementaux, notamment la température et l'humidité, auront également un effet.

Pour lutter contre ces facteurs, le matériau de construction et le revêtement du collecteur sont des éléments indispensables. Par exemple, dans les applications à couple élevé, les balais en carbone offrent une résistance élevée pour des performances accrues et une durée de vie plus étendue. Les types et les pratiques de lubrification sont également importants et, pour réduire le frottement, il convient d'utiliser des graisses électriques spéciales, notamment pour les applications haute vitesse.

Bien que les balais s'usent avec le temps, produisant de la poussière et nécessitant un entretien et un remplacement périodiques, ils peuvent constituer un choix plus rentable. Les moteurs à courant continu à balais présentent un rapport couple/inertie élevé et, comme ils nécessitent peu de composants externes, cela réduit les points d'érosion et de défaillance potentiels. Ils peuvent donc constituer une solution idéale pour une utilisation dans des conditions difficiles.

Moteurs à courant continu sans balais

Les conceptions de moteurs à courant continu sans balais (BLDC), quant à elles, éliminent le problème de l'usure. Au lieu d'un balai et d'un commutateur mécanique, l'aimant permanent du moteur est monté sur le rotor, et le mouvement est généré par les bobines d'excitation du stator. Pendant ce temps, la commutation est effectuée par un contrôleur externe et un capteur de position.

La conception sans balais permet de prolonger la durée de vie d'un moteur, sans en nécessiter l'entretien, ce qui assure une grande fiabilité. Un moteur BLDC peut atteindre une vitesse très élevée et, grâce à ses capteurs de commutation, permet une commande et une régulation précises de la vitesse. Une commande supérieure nécessite toutefois des composants supplémentaires et une complexité accrue, ce qui rend généralement un moteur BLDC plus coûteux que son homologue à balais.

Roulements

Bien que les moteurs BLDC soient avantageux en termes d'usure physique, leur conception, comme celle des moteurs à courant continu à balais, dépend toujours des roulements. Étant donné que les roulements d'un moteur réduisent la friction entre l'arbre en rotation et la bride fixe, les roulements eux-mêmes absorbent l'usure. Par conséquent, ils se détériorent au fil du temps. La sélection des roulements pour optimiser les performances et la durée de vie du moteur nécessite une compréhension détaillée du modèle de charge et de la déflexion au niveau du système. Les jeux entre l'élément roulant et les éventuels désalignements causés par les charges et les fluctuations de température doivent également être pris en compte.

Une sélection appropriée et une lubrification optimale permettent de maintenir les performances et d'améliorer la durée de vie des roulements. De plus, le choix du film lubrifiant hydrodynamique dépend de l'équilibre entre plusieurs facteurs, notamment la compatibilité des matériaux, le point de rosée, les paramètres de viscosité, l'environnement et la température de service.

En raison de ces facteurs, la conception des roulements et le choix des matériaux garantissent une durée de vie et des performances idéales. Par exemple, les roulements à bague frittés assurent une lubrification par capillarité entre les composants en rotation. Ils nécessitent moins d'entretien et sont relativement peu coûteux pour diverses applications. Cependant, ils sont moins résistants aux vitesses et aux charges élevées, de sorte que des conceptions plus robustes sont préférables.

Conseils en matière de conception

Les facteurs tribologiques des moteurs sont des considérations essentielles pour garantir une durée de vie et des performances exceptionnelles des applications. La conception, les matériaux et la lubrification minimiseront les effets du frottement et de l'usure. Une compréhension approfondie des facteurs physiques impliqués est importante pour optimiser les spécifications des solutions motorisées disponibles.

La conception et la sélection du moteur permettront non seulement d'obtenir le résultat le plus efficace, mais aussi de minimiser les frais de remplacement et d'entretien à long terme. Les ingénieurs de conception de Portescap peuvent apporter leur expertise pour créer la solution appropriée combinant performances et meilleur coût.

Image : Composants tribologiques dans les moteurs électriques miniatures