Les systèmes classiques d’automatisation des usines sont rapides et précis. Mais les faire évoluer pour accroître la production n’est pas chose facile. Une solution de transport flexible, qui facilite les processus parallèles, peut permettre d’allier rapidité, précision, évolutivité et faible encombrement.

Lorsqu’un produit connaît un beau succès sur le marché et que la demande s’envole, l'activité doit généralement augmenter. Mais la multiplication d’une séquence automatisée pour fabriquer plus d’unités n’est pas une simple opération mathématique. L’accélération de la vitesse de la ligne risque d’entraîner des problèmes.

L’ajout d’une machine ou d’une ligne de production supplémentaire a un coût ; et quand bien même cet investissement est pertinent et les fonds sont disponibles, certaines barrières pratiques existent. Par exemple, la place disponible au sein de l’usine peut être limitée, ou bien certains processus peuvent connaître des goulets d’étranglement susceptibles de s'aggraver par l’ajout de nouvelles machines.

Pour résoudre ces problèmes, les ingénieurs de production doivent changer de perspective ou de technologies de fabrication, voire les deux à la fois.

Une augmentation difficile des volumes produits

Pour transporter les pièces de travail d’un processus au suivant, des tables d’indexation rotatives sont souvent intégrées à la séquence de fabrication. Elles garantissent un positionnement précis et répétable, et une grande vitesse d’indexation. Par ailleurs, elles supportent de lourdes charges. Leur mouvement de rotation permet de réaliser des opérations complexes et facilite le passage entre les différents postes de fabrication. En raison de leur polyvalence et de leur capacité à effectuer des tâches complexes, elles s’avèrent plus précises que les convoyeurs standards.

Mais la cadence de production n’est pas si facile à accélérer. Si chaque tâche est longue, l’accélération du transport entre chaque position d’indexation n’aura pas beaucoup d’effet. L’intégration d’une plus grande table ou la duplication de l’ensemble du processus pour traiter plus de pièces en même temps peut s'avérer perturbante et onéreuse, sans compter la place supplémentaire nécessaire dans l’usine.

C’est face à cette problématique que s’est retrouvé un fabricant électronique souhaitant augmenter sa production, alors que l’un de ses produits connaissait une forte croissance. Dans la zone de production, un convoyeur fournissait les composants à charger sur une table d’indexation avant les étapes de test et d’inspection.

Pour l’un de ces processus, les composants devaient être allumés. Son temps de cycle était donc plus long que les autres de la séquence. Alors, l’équipe utilisait un robot SCARA pour transférer les composants de la table d’indexation vers un poste de test hors ligne. À l’issue de l’inspection, le robot chargeait les composants sur la deuxième table d’indexation du schéma afin que la production se poursuive.

L’inspection hors ligne étant plus lente que les autres processus, l’équipe n’était pas en mesure d’augmenter la production. En outre, l’équipe avait remarqué que le transfert des composants entre la table d’indexation et le banc de test majoraient le risque de les abîmer et de contaminer leur surface. L’objectif était donc double : réduire ces risques tout en renforçant la capacité de production.

L’équipe a alors envisagé d’installer une plus grande table d’indexation afin de gérer des palettes de quatre composants chacune et de gagner du temps en testant plusieurs unités à la fois sur le poste hors ligne. Or les tables étaient difficiles à ajuster.

Linéarité et flexibilité

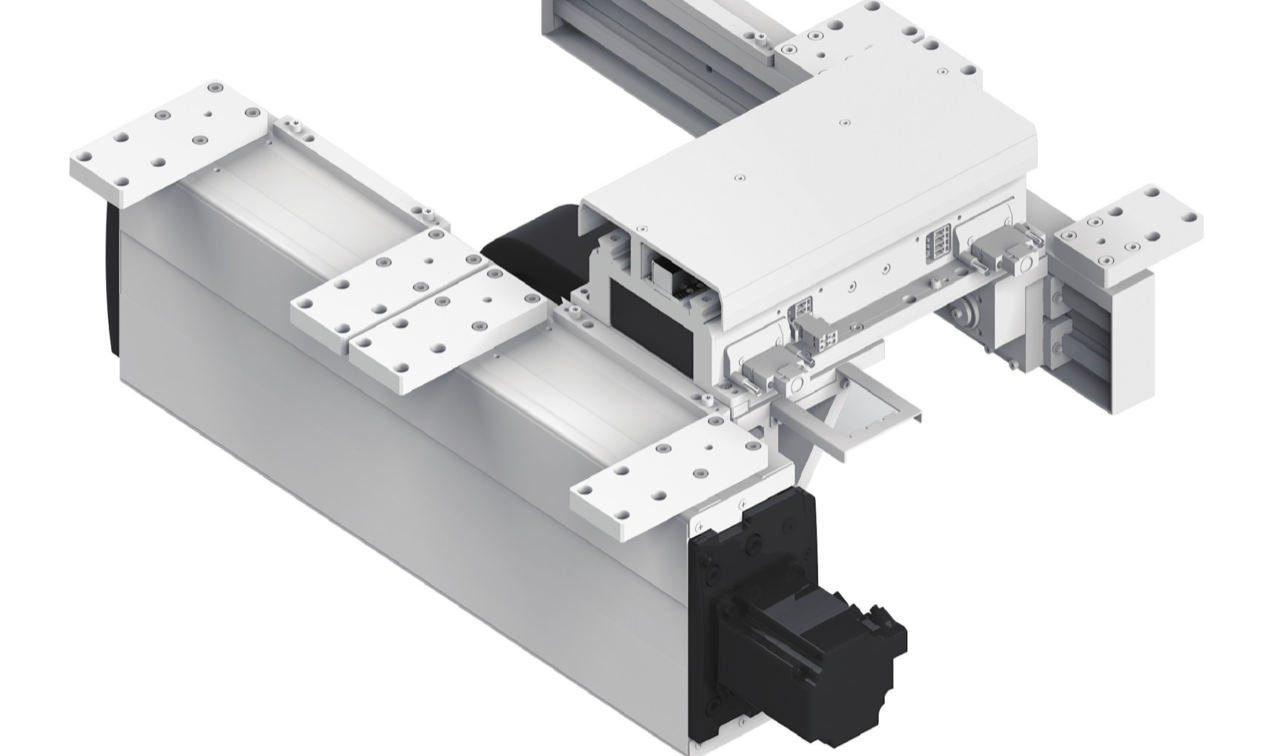

Un système de transport linéaire offre une alternative compacte et évolutive aux tables d’indexation rotatives, pour une vitesse et une précision similaires. Les planificateurs de production peuvent alors construire des lignes jusqu’à 25,5 m de long avec un système comme le LCMR200 modulaire et flexible de Yamaha. La vitesse et les positions d’arrêt configurables des glissières facilitent le transport des pièces entre différents procédés automatisés sur la ligne. Les glissières, qui affichent une rigidité et une précision de placement élevées, avec une répétabilité de ±5 µm, peuvent supporter des charges jusqu’à 30 kg. Elles permettent d’effectuer certains processus à même la coulisse, sans retirer la pièce de travail du module, d’où un temps de cycle plus court et des économies sur les frais d’ingénierie et d’équipement.

Le système LCMR200 comprend des unités de circulation qui peuvent être installées à chaque extrémité de la ligne. Ces unités permettent aux glissières de se déplacer en circuit fermé, de façon à revenir rapidement au début de la séquence ou à effectuer d’autres processus d’assemblage sur le trajet de retour. Le transport linéaire s'avère plus flexible, robuste, propre, silencieux et précis que les convoyeurs traditionnels, tout en étant plus évolutif et compact que les tables d’indexation rotatives.

Un nouveau module traversant permet désormais des configurations encore plus flexibles, p. ex. avec la mise en parallèle de plusieurs processus, afin d'éliminer les goulets d’étranglement et le retrait des pièces de travail à inspecter ou tester hors ligne.

L’unité traversante en action

L’unité traversante a répondu au souhait du fabricant électronique d’augmenter sa production pour satisfaire la demande. Grâce à elle, l’équipe de production a configuré une ligne de fabrication formée de modules LCMR200 et créé trois branches parallèles pour tester et inspecter les composants.

En outre, les glissières peuvent supporter des palettes de plus grande taille qu’une table d’indexation, pour tester quatre composants à la fois et ainsi augmenter le volume de production.

La vitesse du système (les glissières du LCMR200 parcourent jusqu’à 2 500 mm par seconde), alliée à la possibilité de tester les composants en parallèle, a ainsi permis de raccourcir le temps de cycle global. Par ailleurs, les composants n’ayant plus besoin d’être retirés pour être testés hors ligne, le risque de dommages et de contamination est moindre. L’équipe a donc réussi à augmenter la production sans main d’œuvre supplémentaire, et ce, en améliorant la qualité des produits grâce à la diminution du risque de dommages et de contamination.

Conclusion

Les stratégies d’automatisation des processus donnent fréquemment la priorité à des paramètres tels que la cadence, la précision et la répétabilité. Elles en oublient parfois l’évolutivité, si bien que les fabricants industriels rencontrent ensuite des difficultés pour augmenter leur production lorsque la demande afflue.

Un système de transport des pièces de travail, compatible avec de nombreuses configurations et avec une mise en parallèle des processus, permet de concilier non seulement vitesse, précision et répétabilité, mais aussi faible encombrement et évolutivité.