Deltaray brengt röntgen en 3D-technologie samen in één nieuwe machine.

Deltaray CEO Dirk Hamelinck: ‘Onze technologie kunnen we met recht en reden baanbrekend noemen. In theorie kunnen we alle materialen inspecteren, maar we focussen vooral op 2 markten: kritische componenten voor de automotive en producten voor de farma-industrie.'

'In de automotive komen we tegemoet aan de nood aan ‘zero defect manufacturing’, want terugroepacties moeten daar ten alle prijze vermeden worden. Die werkwijze vereist evenwel veel investering in tijd en mankracht om de dat streven in de praktijk waar te maken. Momenteel kunnen ze daarbij 2 wegen bewandelen: ofwel het aantal steekproeven verhogen, ofwel opteren voor een volledige menselijke inspectie. Maar beide werkwijzes zijn geen duurzame oplossing.’

‘Ook in de farmasector ontbreekt de technologie om op een snelle en efficiënte manier inspecties uit te voeren. Er is wel CT technologie (computed tomography), maar het probleem is dat deze werkt op basis van een groot aantal beelden. Die beelden worden ingezet om een reconstructie te maken van het stuk, waarna het kan gecontroleerd worden op defecten of anomaliën. De verwerkingssnelheid van die werkwijze is helaas niet optimaal omdat al deze beelden telkens verwerkt moeten worden. Dat vergt enorm veel rekenkracht. Bovendien worden stukken ook steeds complexer, maar de inspectiemogelijkheden zijn niet mee geëvolueerd. Daar komt bovenop dat de CT techniek oorspronkelijk ontwikkeld werd voor de beter bekende medische scantoepassingen, niet voor industrieel gebruik. De integratie in de productielijn kan daarom een probleem vormen. Onze nieuw ontwikkelde technologie heeft die beide nadelen niet, want het systeem kan probleemloos inline en in realtime in een productielijn geïntegreerd worden.’Combinatie van 3D en röntgen

Walter Nackaerts, business director bij Deltaray: ‘Onze meettechnologie combineert 3D-technologie met röntgenstralen om een gedetailleerd 3D-beeld te genereren van zowel de binnen- als buitenkant van het onderdeel. Het werkt op een andere manier dan de CT-technologie omdat de hoeveelheid beelden een pak minder is. Dankzij het trainen van het systeem via artificiële intelligentie is de verwerking bovendien tot 100 keer sneller.’

‘Als basis voor de vergelijking starten we vanaf de CAD-file van de klant. De inherente artificiële intelligentie zal in een eerste stap de ideale scanhoek bepalen om de mogelijke defecten optimaal te kunnen vaststellen. Vervolgens nemen we een aantal beelden om de analyse effectief uit te voeren. Momenteel kunnen we de fouten er uithalen die de producent zelf al kent, maar in de toekomst zal het systeem zelfstandig nieuwe anomaliën kunnen detecteren. Zo gaan we naar een echte zero defect manufacturing.’

Automatisering via Averna

Een nieuwe meettechnologie ontwikkelen is één zaak, het ook in een werkend concept op de markt brengen is minstens even belangrijk. Daarom sloeg Deltaray de handen in elkaar met Averna, een bedrijf dat over veel expertise beschikt in dit type projecten.

Bedrijfsleider Kurt Hensen van Averna vertelt ons meer over de opbouw van de machine: ‘De integratie van hun technologie verliep in een machinesetting verliep vlot. Wij hadden van Deltaray enkel hun specifieke factoren en vereisten nodig: de gewenste snelheden, bewegingen, positioneringen, vrijheidsgraden noem maar op. Onze taak is om daar de eventuele belemmeringen uit te halen en een werkend concept te creëren.’

‘De stukken kunnen via diverse manieren in de machine gebracht worden: met een transportband, manueel, met een robot,… . Vervolgens worden de producthouders via pneumatische weg op de juiste manier geklemd, want dat is belangrijk om een kwalitatief beeld te krijgen. De positionering verloopt via lineaire sledes en motoren, waarbij een handler de complexe interacties tussen de pneumatische actuatoren en de motoren die de beweging aansturen controleert. De machine werkt volgens de principes van batch size one: het maakt niet uit welk product aangevoerd wordt, de intelligentie van het systeem zorgt ervoor dat de machine zichzelf automatisch herinstelt en dat er onderweg geen tijd verloren raakt. De operator kan ook voortdurend de belangrijke zaken monitoren en bijsturen waar nodig. Het is ook een open systeem, zodat het compatibel is met bovenliggende productiemanagementsystemen. Ook zo wordt de makkelijke integratie in een productielijn een feit.’

Specifieke componenten

Omdat het systeem ook bedoeld is voor medische stukken, waren er enkele specifieke aandachtspunten. Hensen: ‘De materialen, dekplaten, geleidingen, montagecomponenten en dergelijke worden inderdaad gekozen in functie van de toepassing. Vooral reinigbaarheid is daarbij een vaak terugkerende klanteneis. Sowieso moeten we altijd nakijken of onze leveranciers de materialen kunnen leveren volgens de gewenste specificaties en met de nodige coatings. Wijzelf beschikken ondertussen over een schat aan ervaring, ook in de farma-industrie. We maakten eerder al onder meer machines voor het behandelen en sorteren van naalden, afsluitdopjes en dergelijke. We zijn dus goed op de hoogte van de geldende vereisten ter zake.’

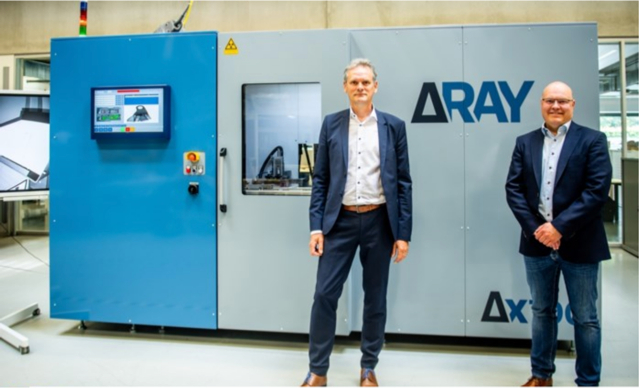

Afbeelding: Dirk Hamelinck van Deltaray en Kurt Hensen van Averna bij het prototype van de machine.